Eliminate Waste of Waiting

Hanya untuk waktu tertentu, ebook 'Para Tikus, Pasta Gigi, dan Problem Solving' dibagikan secara gratis. FREE. Buku ini memberikan penjelasan problem solving yang ringan tetapi tepat sasaran. Lengkapnya.

Waste of waiting termasuk dalam salah satu dari 7 waste dari Lean Manufacturing (7 muda). Waiting atau delay adalah sebuah waste terjadi jika suatu orang, sistem, material, maupun informasi menunggu suatu hal untuk diselesaikan sebelum masuk ke dalam proses.

Bayangkan jika waktu yang digunakan untuk menunggu ini dipergunakan untuk sesuatu yang bernilai guna maka value dari perusahaan Anda akan meningkat dan tidak terbuang percuma.

Proses yang tidak balance menyebabkan terjadinya delay, jika suatu proses menghabiskan waktu lebih banyak daripada proses lain maka operator maupun mesin akan menunggu sampai proses kembali berjalan. Proses yang kurang baik juga menyebabkan delay, hal ini menyebabkan terjadinya masalah kualitas dalam hasil proses sehingga proses berikutnya harus menunggu sampai masalah ini terselesaikan. Kemudian kurangnya informasi juga akan menyebabkan delay, operator akan menunggu informasi yang hilang maupun kurang jelas untuk melanjutkan tugasnya.

Tahukah Anda bahwa overproduction dan inventory dapat memicu timbulnya waste of waiting? Material yang terdapat pada overproduction dan inventory mengharuskan perusahaan untuk mengeluarkan tenaga ekstra untuk mengurusnya sehingga akan terjadi kekurangan tenaga kerja untuk mengatur proses yang sedang berjalan. Misalnya seorang operator harus menunggu forklift mereka selesai dipakai oleh si pengurus inventory sebelum mereka dapat memakainya kembali.

Di dalam lingkungan manufacturing, waste of waiting muncul ketika sebuah proses kehabisan atau membutuhkan suatu bagian equipment lain sehingga operator menunggu untuk dapat memulainya proses kembali. Sama halnya seperti keadaan di perkantoran, waste of waiting muncul ketika misalnya suatu supervisor menunggu orang lain ataupun informasi agar ia dapat menyelesaikan pekerjaannya. Jika Anda melihat dari sudut pandang customer, delay muncul ketika mereka menunggu untuk mendapatkan produk dan pelayanan yang diinginkan.

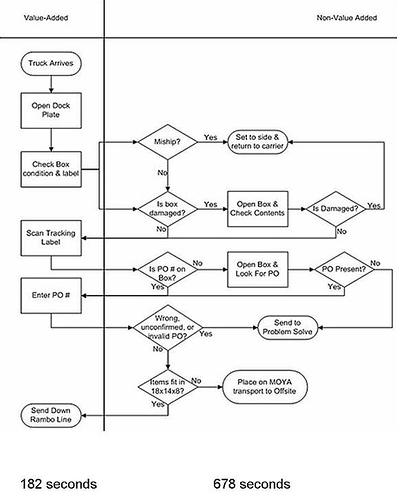

Tentunya Anda mengininkan agar waste of waiting di perusahaan Anda dapat dieliminasi. Sebelum mengeliminasi metode analisis yang kami anjurkan adalah menggunakan Process Cycle Efficiency (PCE). Metode ini memudahkan Anda untuk menentukan apakah proses yang Anda lakukan tersebut value-add. Untuk itu Anda membutuhkan beberapa hal :

- Memetakan proses

- Mengidentifikasi langkah-langkah value-add, non value-add, dan langkah penting namun tergolong non value-add

- Menstratakan maping sesuai point nomer 2

- Tambahkan dimensi waktu pada langkah-langkah proses

Setelah langkah-langkah tersebut selesai, lalu Anda dapat dengan mudah menghitung seberapa banyak persentasi dari value-add. Waktu dari keseluruhan proses disebut cycle time. Untuk mengidentifikasi PCE, Anda cukup membagi waktu value-add time dengan cycle time.

PCE = (value-add time / cycle time)

Berikut kami berikan contoh PCE pada suatu perusahaan manufaktur :

Proses di atas memiliki cycle time 860 detik dan value-add time 182 detik. Maka setelah kita hitung PCE dari proses keseluruhan bernilai 21%. Dengan kata lain hanya 21% dari keseluruhan proses yang memberikan value-add kepada customer.

Dengan penghitungan data PCE, sebuah perusahaan dapat meningkatkan persentase value-add mereka kepada customer dengan mengeliminasi atau mereduksi waste in waiting dalam proses mereka. Jika Anda melakukan cara ini maka perusahaan Anda akan menjadi perusahaan yang mengutamakan kepentingan customer sehingga bukan tidak mungkin Anda akan mendapatkan order lebih banyak lagi.

Lalu bagaimana cara untuk mengeliminasi waste of waiting? Banyak hal yang dapat Anda lakukan. Anda dapat meningkatkan kualitas mesin Anda menggunakan Total Productive Maintenance (TPM) dan quality tools. Waste dari overproduction dan inventory juga perlu direduksi untuk meminimalisir transportasi dan pergerakan. Pastikan juga semua karyawan mengikuti Standart Operating Procedurs (SOP) dengan mengadakan meeting harian untuk memastikan semua mengerti apa yang harus dilakukan beserta waktu yang mereka butuhkan untuk setiap prosesnya.

Republished by Blog Post Promoter